A 15 mm-es parfüm-permetező pumpafej finom porlasztási technológiát alkalmaz, amely egyenletes és finom permetezési élményt biztosít a parfümtermékekhez, és alkalmas csúcskategóriás parfümcsomagolásra. Úgy tervezték, hogy magas profilú legyen, és alkalmas 15 mm átmérőjű palackokba való beépítésre, hogy biztosítsa az erős tömítést és megakadályozza a parfüm elpárolgását. A szivattyúfej szivárgásgátló tulajdonságokkal rendelkezik, könnyű és finom permetezési hatást ér el, és minden alkalommal egyenletesen ad ki, javítva a felhasználói élményt. Ezenkívül a pumpafej kiváló minőségű anyagokból készült, amely tartós és megakadályozza a kémiai összetevők által okozott korróziót, így biztosítva a parfüm illata tartósságát.

A 15 mm-es csíptetős parfümködszivattyú magas fúvóka gyártási folyamata során a szivárgási problémák elkerülését szisztematikusan ellenőrizni kell több láncszemről, például anyagválasztásról, szerkezeti tervezésről, gyártási folyamat ellenőrzéséről, minőségellenőrzésről stb., annak érdekében, hogy minden egyes csatlakozás pontosan megfeleljen a termék tömítési követelményeinek. A következő magyarázat a konkrét méretekre vonatkozóan:

Az anyag alkalmazkodóképessége a szivárgás elkerülésének elsődleges feltétele. Egyszerre kell figyelembe venni a tömítést, a korrózióállóságot és az anyag kompatibilitását a parfüm összetevőkkel.

Magtömítő alkatrészek anyagai: A kulcstömítésekhez, mint például a tömítőgyűrűk és a szeleptárcsák a szivattyúfejben, olyan rugalmas anyagokat kell választani, amelyek ellenállnak az illatanyag-összetevők (például alkohol, ízesítők stb.) okozta korróziónak, például élelmiszer-minőségű szilikon vagy nitrilkaucsuk. Az ilyen típusú anyagok kiváló rugalmas visszanyerési képességgel rendelkeznek, és hosszú távú nyomás alatt is jó tömítést tudnak fenntartani, hogy elkerüljék az anyag öregedése vagy duzzadása által okozott résszivárgást. Ugyanakkor pontosan meg kell mérni az anyag keménységét. A túl kemény a tömítőfelület nem illeszkedik szorosan, a túl puha pedig deformálódhat összeszerelés vagy használat során, ami befolyásolja a tömítő hatást.

Fő szerkezeti anyag: Ha a szivattyúfej héja, dugattyúja és egyéb szerkezeti részei műanyagból készülnek, akkor nagy szilárdságú és méretstabil műszaki műanyagokat (például POM vagy PP) kell választani, hogy elkerülhető legyen az anyag túlzott zsugorodása miatti formázás utáni szerkezeti hézagok kialakulása; ha fém alkatrészekről van szó (például a 15 mm-es krimpelő szivattyúfej fém csatlakozója), gondoskodni kell arról, hogy annak felületkezelési eljárása (például bevonatolás) hatékonyan el tudja szigetelni az illatösszetevők erózióját, és megakadályozza a fémkorrózió által okozott tömítés meghibásodását.

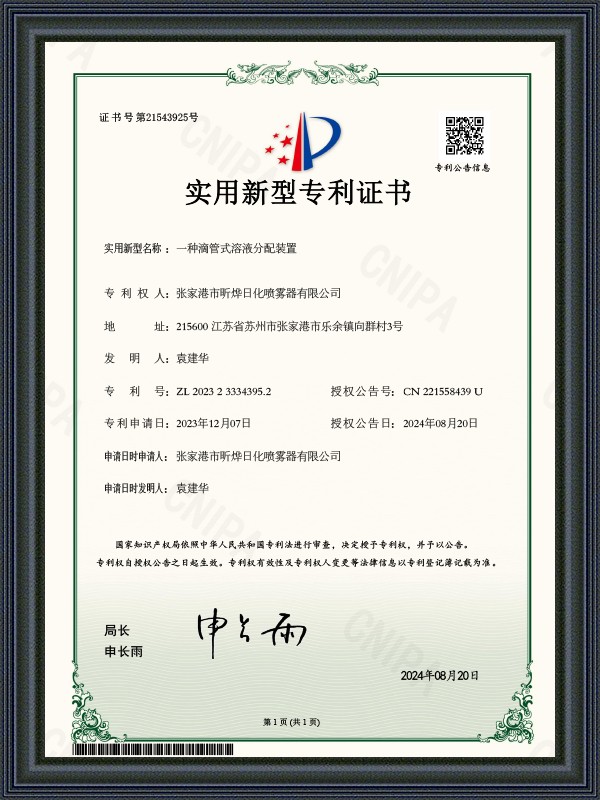

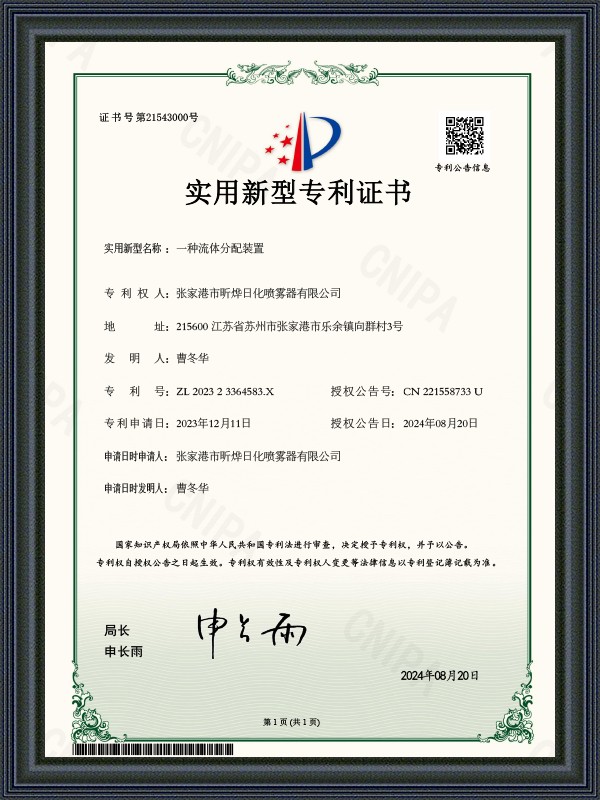

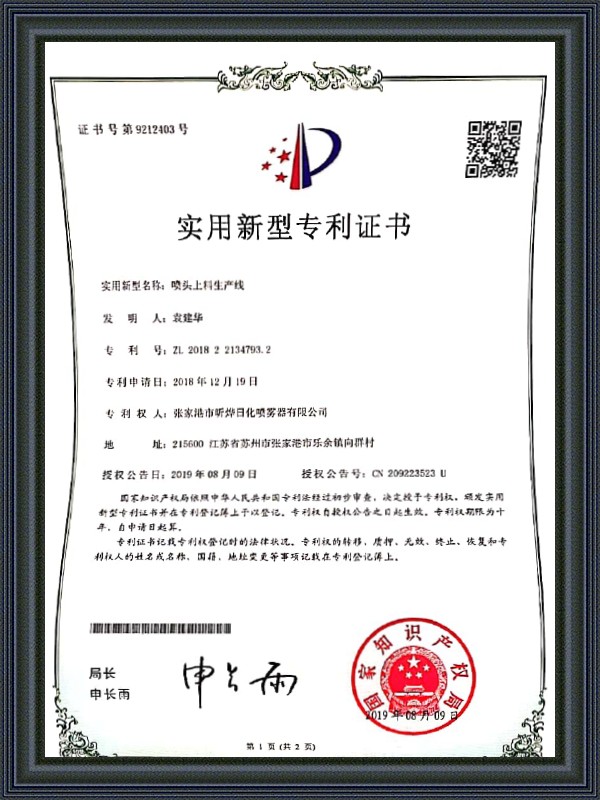

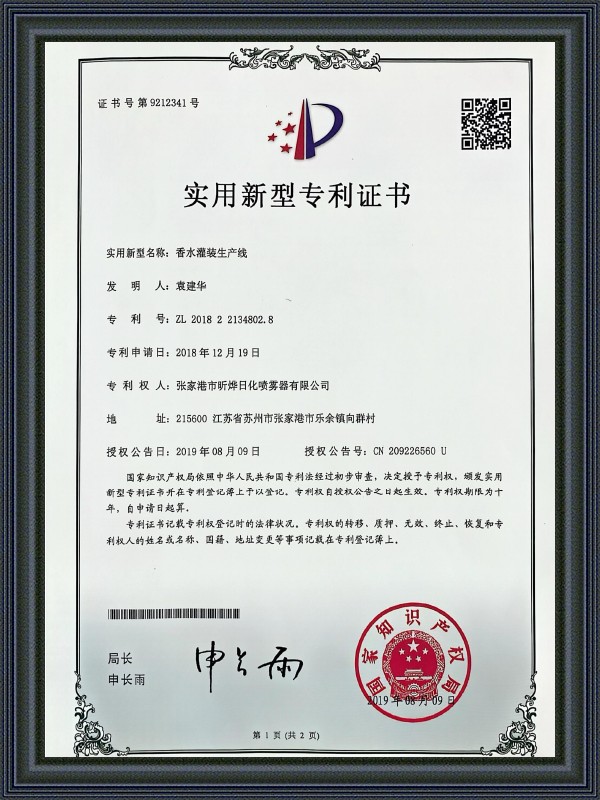

A Zhangjiagang XinYe Chemical Sprayer Co., Ltd. figyelmet fordít az anyagok szigorú kiválasztására a parfümüveg fúvókák gyártása során. Az alumínium-oxid felületkezelésben és egyéb kapcsolatokban való műszaki felhalmozódásával együtt megbízható támogatást nyújthat a 15 mm-es szivattyúfejek anyagválasztásához, és csökkentheti a forrásból származó anyagproblémák által okozott szivárgás kockázatát.

A 15 mm-es krimpelő szivattyúfej szerkezeti kialakításának a "szoros tömítőfelület és egyenletes nyomáseloszlás" alapvető céljára kell összpontosítania, és a következő kulcsfontosságú részek optimalizálására kell összpontosítania:

A bepattanó és a palacktest közötti csatlakozási szerkezet: A pattintó kialakításának tömítési teljesítménye a pattintás és a palacktest, valamint a palack szája közötti illeszkedési pontosságtól függ. Szükséges a csat feszültségi állapotának 3D-s modellezéssel történő szimulálása, hogy a csat egyenletes sugárirányú nyomást tudjon képezni a palack száján a kihajlás után, és elkerülje az elégtelen helyi nyomás okozta hézagokat. Ugyanakkor a fogak számának és a csat dőlésszögének meg kell egyeznie a 15 mm átmérőjű palacktesttel, és a kihajlási mélységet többszörös vizsgálattal ellenőrizni kell, hogy megbizonyosodjon arról, hogy a csatlakozás szilárd, és a tömítő hatás megfelelő interferenciával fokozható.

Szeleprendszer felépítése a szivattyúházon belül: A szivattyúfejben található egyirányú szelep (például a szívószelep és a nyomószelep) a kulcsa a folyadék visszaáramlásának és szivárgásának megakadályozásának. A szeleptárcsa és a szelepülék érintkezési felületét sima sík vagy ívfelületként kell megtervezni, hogy biztosítsa a nyomás alatti teljes illeszkedést; a szeleptárcsa rugalmassági együtthatójának meg kell egyeznie a szivattyúfej üzemi nyomásával, ami biztosítja a zökkenőmentes nyitást normál permetezéskor és a gyors zárást a permetezés leállításakor, elkerülve a késleltetett zárás okozta csöpögést. Ezenkívül a dugattyú és a szivattyúhenger közötti illeszkedési hézagot mikron szinten kell szabályozni, és a résből való folyadékszivárgás lehetősége csökkenthető a pontos tűréstervezéssel (például a H7/g6 illesztési pontosság használatával).

A permetezőcsatorna tömítő átmenete: A permetező csatornának a szivattyútesttől a fúvókáig kerülnie kell az olyan szerkezeteket, amelyek hajlamosak a turbulenciára és a folyadék felhalmozódására, mint például a derékszögű és éles szögek. Sima ívátmenetet kell alkalmazni, hogy csökkentse a folyadékmaradványok és a csatornában való szivárgás kockázatát. Ezzel egyidejűleg a fúvóka és a szivattyútest közötti csatlakozáshoz tömítőgyűrű horony hozzáadható, hogy a tömítőgyűrű beágyazásával tovább erősítse a tömítést. A horony méretének pontosan illeszkednie kell a tömítőgyűrű átmérőjéhez, hogy a tömítőgyűrű ne deformálódjon túlzott meghúzásból, illetve túlzott kilazulás miatti leessen.

A folyamat stabilitása a gyártási folyamat során közvetlenül befolyásolja a szivattyúfej tömítési teljesítményét, és szigorú paraméter-ellenőrzést kell végrehajtani minden egyes feldolgozási kapcsolatnál:

Fröccsöntési folyamat: A szivattyúfej műanyag részeinél (például a szivattyútestnél és a dugattyúnál) a hőmérsékletet, nyomást, tartási időt és egyéb paramétereket a fröccsöntési folyamat során pontosan szabályozni kell. A túlzott hőmérséklet anyagromlást okoz, és befolyásolja a méretstabilitást; az elégtelen nyomás a termék hiányos feltöltését okozhatja, zsugorodási lyukakat vagy buborékokat okozhat, és tönkreteheti a tömítőfelület síkságát. Fejlett fröccsöntő berendezések és valós idejű felügyeleti rendszerek alkalmazásával az egyes alkatrészek mérettűrése a tervezési tartományon belül szabályozható (például a kulcs tömítőfelületének síksági hibája nem haladja meg a 0,02 mm-t), megalapozva a későbbi összeszerelés tömítését.

Fém alkatrészek feldolgozása és felületkezelése: Ha a 15 mm-es szivattyúfej alumínium alkatrészeket tartalmaz (például a fúvóka házát), az alumínium sajtolási eljárásnak biztosítania kell az alkatrészek méretpontosságát, hogy elkerülje a sajtolás deformációja által okozott szerkezeti elmozdulást; Az alumínium-oxid felületkezelési folyamatnak ellenőriznie kell az oxidfilm vastagságát és egyenletességét, ami nemcsak növeli az alkatrészek korrózióállóságát, hanem azt is biztosítja, hogy a többi részhez illeszkedő felület sima és lapos legyen, és csökkenti a túlzott felületi érdesség okozta rést.

Automatizált szerelési folyamat: Az összeszerelési folyamat során a tömítőgyűrű beépítési helyzete és összenyomási mértéke kulcsfontosságú a tömítőhatás befolyásolásában. Az automatizált szerelőberendezések használatával elkerülhetők a kézi működtetés hibái, biztosítható a tömítőgyűrű pontos beágyazása a horonyba, és a kompresszió mértéke a tervezési értéken (általában a tömítőgyűrű átmérőjének 15-25%-a) belül szabályozva, így a tömítés nem lesz laza az elégtelen összenyomás miatt, és a tömítőgyűrű sem deformálódik tartósan a túlzott összenyomás miatt. Ugyanakkor az összeszerelés során kerülni kell az alkatrészek ütéseit és karcolódásait, különösen a tömítőfelület sérülését, amely közvetlenül szivárgáshoz vezethet.

A teljes gyártási folyamatot lefedő minőség-ellenőrzési rendszer létrehozásával időben fel lehet fedezni a lehetséges szivárgási veszélyeket, és megelőzhető, hogy minősítetlen termékek kerüljenek a piacra:

Alkatrészek beléptetési ellenőrzése: Méretpontossági vizsgálat (például háromkoordinátás mérőműszer használatával) és anyagteljesítmény-mintavételes vizsgálata (például illatanyag-merítési teszt) vásárolt vagy saját készítésű tömítőgyűrűk, műanyag alkatrészek, fém alkatrészek stb. esetén, hogy megbizonyosodjon arról, hogy az alkatrészek megfelelnek a tervezési követelményeknek, és megakadályozzák a nyersanyaghibák okozta szivárgást.

Tömítési teszt összeszerelés közben: Állítson fel ellenőrző állomásokat az automatizált szerelősor kulcscsomópontjain, hogy nyomáspróbákat végezzen a félkész szivattyúfejeken. Például fecskendezzen be bizonyos nyomású gázt a szivattyúfejbe (az illatanyag betöltés utáni állapotot szimulálja), merítse vízbe, hogy megfigyelje, nem képződnek-e buborékok, vagy figyelje a nyomás csökkenésének sebességét egy nyomásérzékelőn keresztül. Ha a nyomásesés meghaladja a beállított küszöbértéket, akkor megállapítást nyer, hogy a tömítés nem minősített, és az okot azonnal meg kell vizsgálni.

Késztermék-mintavétel és élettartam-vizsgálat: Mintavételi teszteket végeznek a késztermékeken, beleértve a tényleges felhasználási forgatókönyveket szimuláló permetezési teszteket (például 1000-szeres folyamatos préselés utáni szivárgás ellenőrzése), öregedési teszteket magas hőmérsékletű és magas páratartalmú környezetben (a termék tömítési teljesítményének tesztelése 40 °C és 2 óra közötti páratartalom biztosítása után). jó tömítési teljesítményt képes fenntartani különböző használati körülmények között.